(1)PCB板的原因

a:PCB板曲翘度超出设备允许范围

b:支撑销高度不一致,使印制板支撑不平整。

c:工作台支撑平台平面度不良。

d:电路板布线精度低,一致性差,特别是批量与批量之间差异大。

(2)贴装吸嘴吸着气压过低,在取件及贴装应在400mmHG以上。

(3)贴装时吹气压异常。

(4)胶粘剂、焊锡膏涂布量异常或偏离。

(5)程序数据设备不正确。

(6)吸嘴端部磨损、堵塞或粘有异物。

(7)贴装吸嘴上升或旋转运动不平滑,较为迟缓。

(8)吸嘴单元与X-Y工作台之间的平行度不良或吸嘴原点检测不良。

(9)光学摄像机安装楹动或数据设备不当。

(10)吹气时序与贴装头下降时序不匹配。

3、元件丢失:主要是指元件在吸片位置与贴片位置间丢失。 其产生的主要原因有以下几方面:

(1)程序数据设备错误

(2)贴装吸嘴吸着气压过低。在取下及贴装应400MMHG以上。

(3)吹气时序与贴装应下降时序不匹配

(4)姿态检测供感器不良,基准设备错误。

(5)反光板、光学识别摄像机的清洁与维护。

4、取件不正常

(1)编带规格与供料器规格不匹配。

(2)真空泵没工作或吸嘴吸气压过低太低。

(3)在取件位置编带的塑料热压带没剥离,塑料热压带未正常拉起。

(4)吸嘴竖直运动系统进行迟缓。

(5)贴装头的贴装速度选择错误。

(6)供料器安装不牢固,供料器顶针运动不畅、快速开闭器及压带不良。

(7)切纸刀不能正常切编带。

(8)编带不能随齿轮正常转动或供料器运转不连续。

(9)吸片位置时吸嘴不在低点,下降高度不到位或无动作。

(10)在取件位吸嘴中心轴线与供料器中心轴引线不重合,出现偏离。

(11)吸嘴下降时间与吸片时间不同步。

(12)供料部有振动

(13)元件厚度数据设备不正确。

(14)吸片高度的初始值设备有误。

5、随机性不贴片主要是指吸嘴在贴片位置低点是不贴装出现漏贴。 其产生的主要原因有以下几方面:

(1)PCB板翘曲度超出设备许范围,上翘大1.2MM,下曲大0.4MM

(2)支撑销高度不一致或工作台支撑平台平面度不良。

(3)吸嘴部粘有交液或吸嘴被严重磁化。

(4)L吸嘴竖直运动系统运行迟缓。

(5)吹气时序与贴装头下降时序不匹配。

(6)印制板上的胶量不足、漏点或机插引脚太长。

(7)吸嘴贴装高度设备不良。

(8)电磁阀切换不良,吹气压力太小。

(9)某吸嘴出现NG时,器件贴装STOPPER气缸动作不畅,未及时复位。

6、取件姿态不良:主要指出现立片,斜片等情况。 其产生的主要原因有以下几方面:

(1)真空吸着气压调节不良。

(2)吸嘴竖直运动系统运行迟缓。

(3)吸嘴下降时间与吸片时间不同步。

(4)吸片高度或元件厚度的初始值设置有误,吸嘴在低点时与供料部平台的距离不正确。

(5)编带包装规格不良,元件在安装带内晃动。

(6)供料器顶针动作不畅、快速载闭器及压带不良。

(7)供料器中心轴线与吸嘴垂直中心轴线不重合,偏移太大。

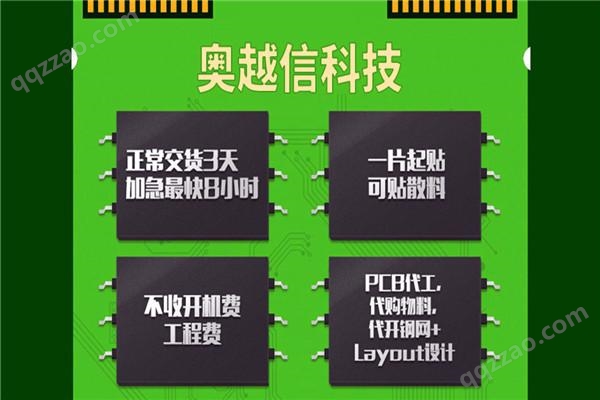

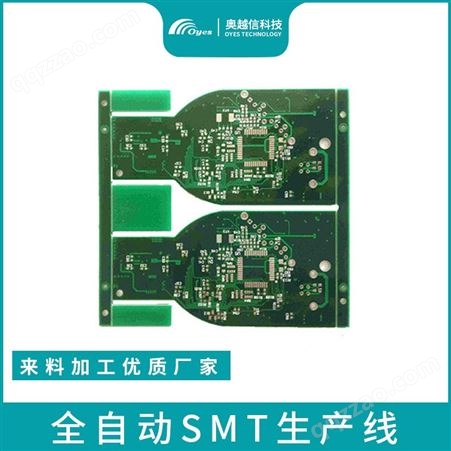

SMT贴片加工对产品的检验要求:

一、印刷工艺品质要求:

1、印刷锡浆的量要适中,能良好的粘贴,无少锡、锡浆过多现象;

2、锡浆的位置居中,无明显的偏移,不可影响粘贴与焊锡效果;

3、锡浆点成形良好,锡点饱满光滑,无连锡、凹凸不平状态。

二、元器件焊锡工艺要求:

1、FPC板面应无影响外观的锡膏与异物和斑痕;

2、元器件粘接位置应无影响外观与焊锡的松香或助焊剂和异物;

3、元器件下方锡点形成良好,无异常拉丝或拉尖。

三、元器件贴装工艺的品质要求:

1、元器件贴装需整齐、正中,无偏移、歪斜;

2、贴装位置的元器件型号规格应正确,元器件无漏贴、错贴和反贴;

3、有极性要求的贴片器件安装需按正确的极性标示安装;

4、多引脚器件或相邻元件焊盘上应无残留的锡珠、锡渣。

SMT加工发生短路的原因和解决办法

我们都知道,smt加工是一项非常精细的活,所以容生一些不可预知的事情,如发生短路。下面就细间距IC引脚间的桥接问题浅谈它的诚因及解决方法。

桥接现象多发于0.5mm及以下间距的IC引脚间,因其间距较小,故模板设计不当或印刷稍有疏漏就极易产生。

A.模板

依据IPC-7525钢网设计指南要求,为保证锡膏能顺畅地从网板开孔中释放到PCB焊盘上,在网板的开孔方面,主要依赖于三个因素:

1、)面积比/宽厚比>0.66

2、)网孔孔壁光滑。制作过程中要求供应商作电抛光处理。

3、)以印刷面为上面,网孔下开口应比上开口宽0.01mm或0.02mm,即开口成倒锥形,便于焊膏有效释放,同时可减少网板清洁次数。

具体的说也就是对于间距为0.5mm及以下的IC,由于其PITCH小,容易产生桥接,钢网开口方式长度方向不变,开口宽度为0.5~0.75焊盘宽度。厚度为0.12~0.15mm,好使用激光切割并进行抛光处理,以保证开口形状为倒梯形和内壁光滑,以利印刷时下锡和成型良好。

B.锡膏

锡膏的正确选择对于解决桥接问题也有很大关系。0.5mm及以下间距的IC使用锡膏时应选择粒度在20~45um,黏度在800~1200pa.s左右的,锡膏的活性可根据PCB表面清洁程度来决定,一般采用RM。

C.印刷

印刷也是非常重要的一环。

(1)刮刀的类型:刮刀有塑胶刮刀和钢刮刀两种,对于PITCH≤0.5mm的IC,印刷时应选用钢刮刀,以利于印刷后的锡膏成型。

(2)刮刀的调整:刮刀的运行角度以45°的方向进行印刷可明显改善锡膏不同模板开口走向上的失衡现象,同时还可以减少对细间距的模板开口的损坏;刮刀压力一般为30N/mm

(3)印刷速度:锡膏在刮刀的推动下会在模板上向前滚动。印刷速度快有利于模板的回弹,但同时会阻碍锡膏漏印;而速度过慢,锡膏在模板上将不会滚动,引起焊盘上所印的锡膏分辨率不良,通常对于细间距的印刷速度范围为10~20mm/s

(4)印刷方式:目前普遍的印刷方式分为“接触式印刷"和“非接触式印刷"。模板与PCB之间存在间隙的印刷方式为“非接触式印刷"。一般间隙值为0.5~1.0mm,其优点是适合不同黏度锡膏。锡膏是被刮刀推入模板开孔与PCB焊盘接触,在刮刀慢慢移开之后,模板即会与PCB自动分离,这样可以减少由于真空漏气而造成模板污染的困扰。

模板与PCB之间没有间隙的印刷方式称之为“接触式印刷"。它要求整体结构的稳定性,适用于印刷高精度的锡膏,模板与PCB保持非常平坦的接触,在印刷完后才与PCB脱离,因而该方式达到的印刷精度较高,尤适用于细间距、超细间距的锡膏印刷。

D.贴装的高度,对于PITCH≤0.5mm的IC在贴装时应采用0距离或者0~-0.1mm的贴装高度,以避免因贴装高度过低而使锡膏成型塌落,造成回流时产生短路。

E.回流

1、升温速度太快 2、加热温度过高 3、锡膏受热速度比电路板更快 4、焊剂润湿速度太快。

在通常情况下我们用的电子产品都是由pcb加上各种电容,电阻等电子元器件按设计的电路图设计而成的,所以形形的电器需要各种不同的smt贴片加工工艺来加工。

所有评论仅代表网友意见,与本站立场无关。